قالب تزریق پلاستیک وسیلهای است با ایجاد یک فضای خالی دقیقاً به شکل قطعهای که میخواهیم بسازیم، پلاستیک مذاب را به همان شکل درمیآورد. فرآیندش هم اینطور است که ابتدا پلاستیک (که معمولاً به شکل دانه یا پودر است) حرارت میبیند و ذوب میشود. بعد، این پلاستیک مذاب با فشار خیلی زیاد به داخل فضای خالی قالب تزریق میشود. وقتی پلاستیک داخل قالب خنک و سفت شد، قطعه آماده است و از قالب بیرون میآید. این کار دائم تکرار میشود و به همین دلیل میتوانیم میلیونها قطعه یکسان را با سرعت بالا تولید کنیم.

جنس قالبها معمولاً از فولادهای سخت و مقاوم مانند فولاد قالب پلاستیک است، البته گاهی از آلومینیوم هم استفاده میشود. فولاد به خاطر استحکام بالا و عمر طولانیاش، برای تولید انبوه عالی است، حتی اگر ساخت آن کمی گرانتر باشد. فراموش نکنید که هر چقدر طراحی و ساخت قالب دقیقتر باشد، قطعه پلاستیکی هم باکیفیتتر و بیعیب و نقصتر خواهد بود.

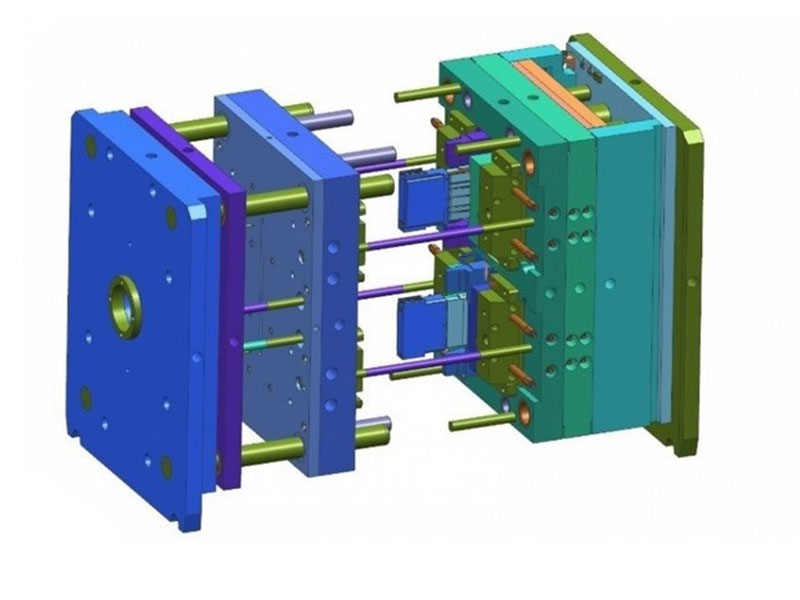

بخشهای اصلی یک قالب تزریق پلاستیک

فضای شکلدهی قطعه (حفره و ماهیچه): حفره قسمت فرو رفتهای است که سطح بیرونی قطعه را شکل میدهد و ماهیچه قسمت برجستهای است که سطح داخلی قطعه را میسازد. وقتی قالب بسته میشود، این دو بخش دقیقاً فضای خالی قطعه نهایی را ایجاد میکنند.

صفحات نگهدارنده قالب: این صفحات، حفره و ماهیچه را نگه میدارند. یک نیمه قالب به قسمت ثابت دستگاه تزریق وصل میشود و نیمه دیگر به قسمت متحرک آن.

مسیر ورود مواد (راهگاه و گلویی): این سیستم وظیفه دارد پلاستیک ذوب شده را از دستگاه تزریق به داخل قالب هدایت کند.

اسپرو: یک کانال که پلاستیک را از نازل دستگاه به راهگاه منتقل میکند.

راهگاه: کانالهایی که در صفحات قالب ساخته شدهاند و پلاستیک را از اسپرو به ورودیهای قطعه (گلوییها) میرسانند.

گلویی: نقطه ورودی پلاستیک به داخل فضای خالی قطعه است. گلوییها معمولاً کوچکاند تا وقتی قطعه آماده شد، بتوان به راحتی آن را از مسیر راهگاه جدا کرد.

سیستم بیرون انداز (پران): بعد از اینکه پلاستیک سفت شد، این سیستم که شامل پینها و صفحات خاصی است، قطعه آماده شده را به آرامی و بدون آسیب از داخل قالب بیرون میاندازد.

سیستم خنککاری: کانالهایی در داخل قالب وجود دارند که آب خنک از آنها عبور میکند. این آب، گرمای پلاستیک مذاب را میگیرد تا قطعه سریعتر خنک و سفت شود و زمان تولید کمتری هم لازم باشد.

خط جدایش: این همان خطی است که دو نیمه قالب به هم میرسند. طراحی درست این خط خیلی مهم است تا قطعه صاف و بدون زائده باشد.

مسیرهای خروج هوا (هواکش): شیارهای خیلی کوچکی در خط جدایش ایجاد میشوند تا هوای داخل قالب هنگام تزریق پلاستیک، بتواند بیرون برود. اگر هوا خارج نشود، ممکن است پلاستیک بسوزد یا روی قطعه لکههای سیاه ایجاد شود.

شیب خروج (زاویه پیشروی): این یک شیب ملایم است که به دیوارههای قطعه داده میشود تا وقتی سیستم پران عمل میکند، قطعه به راحتی از قالب جدا شود.

انواع قالبهای تزریق پلاستیک

قالبهای تزریق پلاستیک انواع مختلفی دارند که هر کدام برای تولید قطعات خاصی یا در شرایط تولیدی متفاوت مناسب هستند:

۱. بر اساس نحوه مسیر مواد

قالب با مسیر سرد (راهگاه سرد): در این نوع، مسیرهایی که پلاستیک از آنها عبور میکند، همراه با قطعه خنک و سفت میشوند. این مسیرها (ضایعات) باید از قطعه اصلی جدا شوند و معمولاً میتوان آنها را بازیافت کرد. این قالبها طراحی سادهتری دارند و ساختشان ارزانتر است.

قالب با مسیر گرم (راهگاه گرم): در این قالبها، مسیرهایی که پلاستیک از آنها عبور میکند، همیشه داغ نگه داشته میشوند تا پلاستیک مذاب بماند و مستقیماً وارد قطعه شود. مزیت بزرگ این روش این است که ضایعات مواد کمتری داریم، سرعت تولید بالاتر میرود و کیفیت قطعه هم بهتر میشود، اما ساخت و نگهداری این قالبها گرانتر است.

۲. بر اساس تعداد قطعه در هر بار تولید

قالب تکحفرهای: در هر بار تزریق فقط یک قطعه تولید میکند. این قالب برای تولیدات کم حجم، ساخت نمونه اولیه یا قطعات خیلی بزرگ مناسب است و هزینه ساخت اولیه کمتری دارد.

قالب چندحفرهای: در هر بار تزریق، چندین قطعه مشابه را همزمان تولید میکند. این قالب برای تولید انبوه عالی است، چون سرعت تولید را فوقالعاده بالا میبرد و هزینه هر قطعه را پایین میآورد، هرچند طراحی و ساخت آن گرانتر است.

قالب ترکیبی: در هر بار تزریق چندین قطعه با شکلهای متفاوت را همزمان تولید میکند.

۳. بر اساس ساختار و پیچیدگی

قالب دو صفحهای: رایجترین نوع قالب است که از دو نیمه اصلی تشکیل شده و فقط یک خط جدایش دارد. طراحی سادهای دارد و برای اکثر قطعات مناسب است.

قالب سه صفحهای: سه نیمه دارد و دو خط جدایش. این نوع قالب اجازه میدهد که مسیرهای پلاستیک به طور خودکار از قطعه جدا شوند. برای قطعات پیچیدهتر و زمانی که نیاز به کنترل دقیق محل تزریق داریم، مناسبتر است.

قالب طبقهای: این قالب شبیه این است که چند قالب دو صفحهای را پشت سر هم قرار دادهایم. این روش بدون نیاز به دستگاه بزرگتر، ظرفیت تولید را به شدت افزایش میدهد.

قالب اینسرت (Insert Mold): این قالب برای ساخت قطعاتی استفاده میشود که در داخل آنها، قطعات دیگری (مثلاً فلزی، سرامیکی یا حتی پلاستیکی دیگر) قرار میگیرند. پلاستیک مذاب دور این قطعات تزریق میشود و همه را یکپارچه میکند.

قالب دو رنگ/چند جزئی: برای ساخت قطعاتی که از دو یا چند نوع پلاستیک مختلف یا با رنگهای متفاوت ساخته شدهاند، استفاده میشود. مثلاً دستههای نرم روی ابزارهای سفت.

قالب با مغزی چرخان: برای قطعاتی که رزوههای داخلی عمیق دارند یا شکلهای پیچیدهای که نیاز به چرخش بخشی از قالب دارند، استفاده میشود.

قالب کمکی گاز: با تزریق گاز بیخطر (مثل نیتروژن) به داخل پلاستیک مذاب، قطعات پلاستیکی توخالی میسازد. این کار وزن قطعه را کم میکند و کیفیت سطح را بهتر میکند.

کاربردهای فراوان قالبهای تزریق پلاستیک

به دلیل تنوع و تواناییهای بالای قالبهای تزریق پلاستیک، آنها در صنایع مختلفی کاربرد دارند:

صنعت خودرو: برای ساخت قطعات داخلی و خارجی ماشینها (مثل داشبورد، دستگیرهها، چراغها و سپرها).

صنعت الکترونیک: ساخت بدنه گوشیهای هوشمند، لپتاپها، لوازم برقی کوچک و قطعات الکترونیکی حساس.

صنعت پزشکی: تولید سرنگ، وسایل جراحی یکبار مصرف و ظروف آزمایشگاهی.

صنایع بستهبندی: ساخت بطریها، ظروف مواد غذایی و انواع دربها.

لوازم خانگی: قطعات یخچال، ماشین لباسشویی و سایر لوازم خانگی.

اسباببازی: تولید انواع اسباببازیها و مدلهای پلاستیکی.

نکات مهم در طراحی و ساخت قالب تزریق پلاستیک

مهمترین نکاتی که در طراحی و ساخت یک قالب تزریق پلاستیک باید به آنها توجه کرد، شامل موارد زیر است:

طراحی قطعه پلاستیکی: خود قطعه باید طوری طراحی شود که بتوان آن را با تزریق پلاستیک ساخت. مثلاً ضخامت دیوارهها باید یکنواخت باشد و گوشهها باید کمی انحنا داشته باشند تا قطعه به راحتی از قالب بیرون بیاید.

انتخاب مواد قالب: انتخاب فولاد مناسب برای قالب خیلی مهم است. باید فولادی باشد که در برابر سایش مقاوم باشد، زنگ نزند، ابعادش تغییر نکند، گرما را خوب منتقل کند و بتوان آن را به راحتی ماشینکاری کرد. گاهی اوقات برای افزایش عمر قالب، روی آن عملیات حرارتی انجام میدهند یا روکشی سخت اضافه میکنند. شما میتوانید از فولادهای قالب پلاستیک در ساخت این قالبها استفاده کنید که مخصوص این کار هستند.

تعداد قطعات و سیستم موادرسانی: باید تصمیم گرفت که قالب چند قطعه را همزمان تولید کند و از سیستم مسیر سرد یا گرم استفاده شود؛ این تصمیم بستگی به میزان تولید و بودجه پروژه دارد.

خنکسازی دقیق: طراحی کانالهای خنککاری باید طوری باشد که قطعه به طور یکنواخت و سریع خنک شود تا از تاب برداشتن آن جلوگیری شود و زمان تولید هم کاهش یابد.

سیستم بیرونانداز: باید مطمئن شد که سیستم پران طوری طراحی شده که قطعه را بدون هیچ آسیبی از قالب خارج کند.

محل تزریق مواد: انتخاب بهترین نقطه برای ورود پلاستیک به داخل قالب خیلی مهم است تا قالب به طور کامل و یکنواخت پر شود و کیفیت قطعه بالا برود.

کیفیت سطح قالب: سطح داخلی قالب باید بسیار صاف و صیقلی باشد، چون هر ناهمواری روی قالب، روی قطعه پلاستیکی هم ظاهر میشود.

هزینه و زمان: پیچیدگی قطعه، تعداد قطعاتی که در هر بار تولید میشود، نوع سیستم مسیر مواد و جنس فولاد قالب، همه روی هزینه و زمان ساخت قالب تاثیر میگذارند.

ساخت قالبهای تزریق پلاستیک، با وجود همه مزایایش، چالشهایی هم دارد. هزینه اولیه بالاست و نیاز به نگهداری منظم دارند. طراحی قطعات خیلی خاص هم میتواند پیچیده باشد. اما خبر خوب این است که پیشرفتهای دائمی در علم مواد، نرمافزارهای طراحی و روشهای ساخت (مثل پرینت سهبعدی برای اجزای قالب)، باعث شدهاند که این صنعت همیشه در حال بهبود باشد.

سوالات متداول

قالب تزریق پلاستیک از چه موادی ساخته میشود؟

بیشتر قالبهای تزریق پلاستیک از فولادهای خاص و مقاوم ساخته میشوند. این فولادها باید ویژگیهایی مثل سختی بالا، مقاومت در برابر سایش و خوردگی، و پایداری ابعادی داشته باشند. گاهی هم برای قالبهای با تیراژ کمتر یا نمونهسازی، از آلومینیوم استفاده میشود که سبکتر و ارزانتر است.

تفاوت اصلی بین قالب راهگاه سرد و راهگاه گرم چیست؟

تفاوت اصلی در این است که پلاستیک در مسیرهای ورودی قالب چگونه رفتار میکند. در قالب راهگاه سرد، پلاستیک در این مسیرها هم سفت میشود و باید بعداً از قطعه اصلی جدا شود (که باعث تولید ضایعات میشود). اما در قالب راهگاه گرم، مسیرها همیشه داغ نگه داشته میشوند تا پلاستیک در آنها مذاب بماند و مستقیم وارد قطعه شود. این کار ضایعات را از بین میبرد و سرعت تولید را بالا میبرد.

چرا باید هواکش (Venting) در قالب وجود داشته باشد؟

وقتی پلاستیک مذاب با فشار وارد قالب میشود، هوای داخل قالب باید راهی برای خروج داشته باشد. اگر هوا نتواند خارج شود، فشرده شده و باعث مشکلاتی مثل: سوختگی پلاستیک، عدم پر شدن کامل قطعه، ایجاد لکههای سیاه یا خطوط روی سطح قطعه میشود.

میتوان قالبهای تزریق پلاستیک را تعمیر کرد؟

بله، در بسیاری از موارد میتوان قالبها را تعمیر کرد. با توجه به هزینه بالای ساخت قالب، تعمیر و نگهداری منظم آن بسیار مهم است. تعمیرات میتواند شامل پولیشکاری، ترمیم خراشها، تعویض پینهای پران آسیبدیده یا بازسازی قسمتهای فرسوده باشد. نگهداری صحیح عمر قالب را به شدت افزایش میدهد.

قالبهای تزریق پلاستیک فقط برای پلاستیکهای خاصی استفاده میشوند؟

خیر، قالبهای تزریق پلاستیک برای بسیاری از مواد پلیمری (پلاستیکها) طراحی و ساخته میشوند. از پلاستیکهای رایج مانند پلیپروپیلن (PP) و پلیاتیلن (PE) گرفته تا پلاستیکهای پیشرفتهتر مثل نایلون یا پلیکربنات، هر کدام ویژگیهای خاص خود را دارند که در طراحی قالب باید مد نظر قرار گیرند.